Menü

Menu

Schließen

✓Mit herausragender Schlagzähigkeit und mechanischer Steifigkeit

✓ für eine effizientere Verarbeitung ohne chemische Härtung und

✓ präzise Anpassung an komplexe Formen

✓ wiederverwendbar, da einfach umformbar.

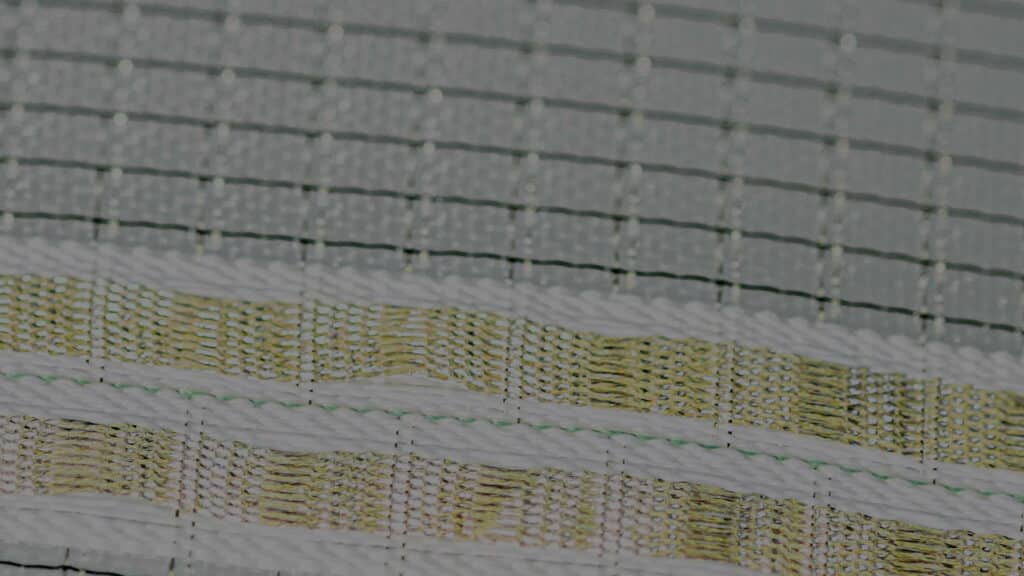

Unsere textilen Halbzeuge eignen sich als Verstärkungsstrukturen für alle Produkte aus Kunststoff oder SMC-Material. Sie überzeugen durch herausragende textile, thermische, mechanische und optische Eigenschaften.

Egal, vor welcher Herausforderung Sie mit Ihrem Produkt oder Bauteil gerade stehen, lassen Sie uns gemeinsam einen Weg für die Optimierung Ihrer Produkte finden.

Beim Thermoformen bzw. Heißpressen wird das gestickte Fasermaterial mit einem thermoplastischen Film laminiert oder beschichtet. Das laminierte Material wird dann erwärmt, um es formbar zu machen. Dann wird es in oder über eine Form gepresst, wo es unter Druck und Hitze die gewünschte Form annimmt.

Dieses Verfahren eignet sich besonders gut für flache oder leicht gekrümmte Teile und wird häufig in der Automobil- und Luftfahrtindustrie für Innenverkleidungen und strukturelle Komponenten verwendet.

Beim Spritzguß wird das gestickte Fasermaterial als Verstärkungseinlage in ein Spritzgießwerkzeug eingelegt. Thermoplastischer Kunststoff wird dann in die Form gespritzt, umhüllt die Fasereinlage und bildet so das fertige Teil.

Geeignet für komplexere Teile mit spezifischen Verstärkungsanforderungen, wie z. B. Gehäuseteile oder Komponenten mit hohen mechanischen Belastungen.

Das gestickte Fasermaterial wird mit thermoplastischen Harzen oder Filmen laminiert und anschließend unter Hitze und Druck in einer Presse in die endgültige Form gebracht.

Dieses Verfahren wird häufig verwendet, um flache oder leicht gekrümmte Teile mit hohen Anforderungen an die Festigkeit und Steifigkeit herzustellen.

Gemeinsam mit Ihnen erarbeiten wir die passende Kombination aus Trägermaterial, Faser oder Fasermix, Faserausrichtung und Kontur der Verstärkungsstruktur (Preform) für die Weiterverarbeitung in Ihrem Bauteil oder Produkt. Von Anfang an achten wir auf die kosteneffiziente Herstellung Ihrer Halbzeuge.

Unsere Faser Preforms und Funktionselemente eignen sich für die Weiterverarbeitung mit diesen

thermoplastischen Verfahren:

Für Ihre spezifische Anwendung finden wir gemeinsam mit Ihnen die passende Faser oder Faserkombination, die die benötigten Materialeigenschaften Ihrer textilen Preform bietet. Kombinieren Sie verschiedene Leichtbaufasern miteinander oder mit Metallfasern zu hybriden Strukturen. Ihr Produkt und Ihre Anwendung bestimmen den passenden Material-Mix.

Wir beraten Sie gern persönlich!

Die Einführung von Commingled-Garnen bzw. Hybrid-Garnen markiert einen bedeutenden Fortschritt in der textilen Verarbeitungstechnik. Insbesondere im Bereich der thermoplastischen Anwendungen bietet diese Technik entscheidende Vorteile. Sie ermöglicht die Kombination von Kohlenstoff-, Glas-, Natur- und Hochleistungsfasern mit verschiedenen Kunststoffen wie Polypropylen (PP), Polyamid 6 (PA6) und Polyetheretherketon (PEEK).

Durch die Integration zweier unterschiedlicher Materialien zu einem Garn aus Endlos-Faserfilamenten entstehen neue Möglichkeiten und Anwendungen – während des automatisierten Stickprozesses und im finalen Produkt. Der Stickprozess erlaubt eine präzise Platzierung der Fasern, was zu einer gleichmäßigen Verteilung und Festigkeit im Endprodukt führt.

Tailored Fiber Placement minimiert die Abfallstoffe erheblich und senkt Ihre Produktionskosten. Gleichzeitig sind eine sehr hohe Recyclebarkeit und Wiederverwendbarkeit gegeben.

PP ist ein vielseitiges Polymer mit ausgezeichneten Eigenschaften, darunter geringem Gewicht, Beständigkeit gegen Feuchtigkeit und Chemikalien sowie gute Isoliereigenschaften. Die Verbindung von Carbon-, Glas- und anderen Fasern mit PP-Fasern eröffnet Möglichkeiten für langlebige und leichtgewichtige Materialien, die in verschiedenen Branchen, von der Verpackungsindustrie bis hin zu Sportausrüstungen, verwendet werden.

PA6 in Kombination mit Kohlenstofffasern hat bemerkenswerte Vorteile gezeigt. Die Zugabe von Kohlenstofffasern zu PA6 verbessert die Steifigkeit und Festigkeit erheblich, was zu Materialien führt, die extremen Belastungen standhalten können. Das Commingling dieser beiden Materialien schafft innovative Möglichkeiten für Anwendungen in der Automobilindustrie, im Bauwesen und in Hochleistungsanwendungen, wo Festigkeit und Haltbarkeit entscheidend sind.

Die Verwendung von PEEK in der Fasertechnologie hat Aufmerksamkeit erregt, da dieses Hochleistungspolymer außergewöhnliche mechanische Eigenschaften, chemische Beständigkeit und Temperaturstabilität aufweist. In Kombination mit beispielsweise Glasfasern kann PEEK zu Verbundwerkstoffen führen, die eine außergewöhnliche Festigkeit und Steifigkeit gewährleisten. Das Commingling dieses Polymers mit anderen Fasern erweitert die Anwendungen in Bereichen wie Luft- und Raumfahrt, Automobilindustrie und Medizintechnik.

Kosteneffiziente Herstellung komplexer Preforms

Komplexe Muster, Schichten oder Anordnungen von Fasern in Preforms zur punktgenauen Verstärkung

Leichte Fasern und Trägermaterialien, aber hohe Steifigkeit durch optimale Faserausrichtung

Individuelle Kombination von Leichtbaufasern (Carbon, Glasfaser, Aramid, Basalt, …) und Metallen

Nahtlose Integration von Heizdrähten oder Sensorfäden in Faser-Preforms

Herstellung mit hoher Wiederholgenauigkeit in Klein- und Großserien

Melden Sie sich bei uns! Wir freuen uns auf Ihre Idee oder Herausforderung!

Mittels innovativem TFP-Verfahren stellen wir Faser-Preforms für die duroplastische Weiterverarbeitung her.

Integrieren Sie eine Heizfunktion nahtlos und materialhomogen in Ihr Faserverbundbauteil oder Kunststoff-Produkt!

Erweitern Sie Ihr Faserverbundbauteil nahtlos um notwendige oder zusätzliche Funktionen, wie Damage-Sensing, zur Messdaten-Erfassung, Datenübertragung und vieles mehr!